央视新闻:有山的地方就打隧道,有水的地方就架桥。十八大以来,贵州是交通发展史上投入最多、发展速度最快、发展成效最显著的省份。既不沿海、又不接壤的贵州,在全面深化改革中,采取“交通先行”战略,补齐交通短板,不仅把“天险变成通途”,还打通了经济发展的命脉。

贵州目前有桥梁3万多座,不仅数量众多,而且在高度、跨度、建设技术等方面都拥有多项“世界第一”。这座红色大桥就是位于贵州与云南交界处的“北盘江第一桥”,2016年建成通车,桥面至水面垂直距离565米,相当于200层楼高,是世界第一高桥。

花江峡谷大桥:目前在建的世界最高桥梁

“北盘江第一桥”是目前世界第一高桥,不过,这个世界第一高桥只是暂时的,在建的贵州花江峡谷大桥将创下新高,将比“北盘江第一桥”高出60米。

北盘江上已建成多座世界级大桥

花江峡谷大桥全长2890米,主跨1420米,建成后将成为世界最大山桥。北盘江山高谷深,水流湍急,相对高差近2000米,被称为“地缝”。如此特殊的地形,注定了这里会诞生多座“世界级”大桥。

花江峡谷大桥主缆:既是“智慧”,也是“力量”

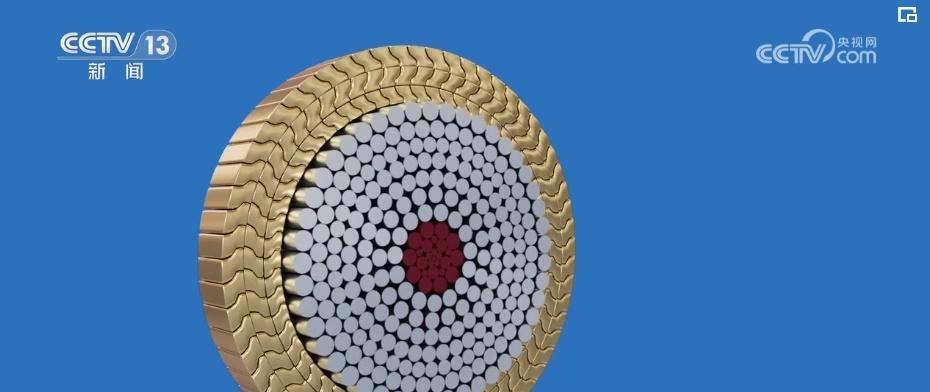

目前,花江峡谷大桥正在进行缆索安装工作。如果把这座悬山大桥比喻成一个“晾衣架”,缆索就是“拉长”晾衣架的绳索。大桥左右两侧的主缆共由217根索股组成,每根索股由91根钢丝组成。花江峡谷大桥使用的缆索是国际上首次使用的“智能”缆索。

该桥主缆重达9331吨,要“撑”起整座大桥,仅其承受的力就超过4万吨。悬索桥的缆索是如何固定牢固的?两座隧道上方还有两座隧道,其实是专门挖的用于将缆索锚固在山体上的锚室。锚室内部浇筑高强度混凝土后,用高强度螺栓、螺母将217根缆索股密密麻麻地锚固起来。在大桥的另一侧,地面上浇筑了两根巨大的混凝土锚,将缆索紧紧地锚固在地面上。

创纪录!桥面距江面 625 米

垂直升空的无人机大约需要2分钟的时间才能到达与桥顶基本平齐的位置,高差约720米,相当于230多层楼的高度,如果以桥面到水面的高度来算,则是625米。

花江峡谷大桥:用“贵州智慧”建超级大桥

超级工程带来超级挑战。这座超大型山桥面临的第一个挑战就是风。建设团队先是创新性地利用多普勒雷达采集峡谷风的参数,然后制作桥梁模型,随后进行各种风洞试验,不断完善设计。

为实现超高精度安装,大桥首次采用北斗系统辅助施工,在大桥多处位置使用此类设备与北斗卫星组成组网,使大桥施工精度达到毫米级。

如今的贵州,在强手如林中愈发强大,在极端地形中锻造出了高超的造桥技艺,为后续贵州交通高质量发展奠定了坚实基础。

特殊钢丝绳和钢丝缆是如何制造的?

在建的世界最高桥梁花江峡谷大桥,不仅从设计到施工,从主缆到悬索,全桥上部构件也全部在贵州制造。花江峡谷大桥的缆索是“智能”的,为什么这么说呢?这些特殊的缆索是如何制造的呢?

在贵州遵义一家钢绳生产公司,花江峡谷大桥主缆索股正在生产。这个车间是该公司最长的车间,长度达648米,于2019年投入使用。

生产过程中,91 个车轮旋转主缆索股

车间里的红色转盘是放线盘,一共有91根。这条生产线正在生产花江峡谷大桥的主缆索股,是大桥主缆的组成部件。花江峡谷大桥共有两根主缆,每根主缆直径为900毫米,由217根索股组成。单根索股截面为六边形,对角线长度为62.7毫米。每根索股由91根高强度钢丝组成。经测算,一根主缆用了近2万根钢丝,每根钢丝长2378米。两根主缆用到的钢丝加起来超过9.3万公里,相当于绕地球赤道两圈多。

每个放线盘上都打有数字编码,相当于导线的“身份证”。这样做是因为在主缆股生产过程中,每根导线必须精确对位,不能错位、扭曲,每根导线的长度精度必须控制在万分之一万分之一。

创新设计技术植入“智能神经”

91根钢丝正高速穿过这样的分配盘,分配盘上标有横纵坐标,每个坐标对应一个代码,代码对应一卷钢丝,每根钢丝穿过对应的孔洞就能准确对准,用这样的股线制成的主缆,每根钢丝绳受力均匀,整座大桥的稳定性就有了保证。

除了压成股工序外,每根钢丝还要经过一道“拉丝”工序,使钢丝的抗拉强度达到设计要求,这样每根直径5.7毫米的钢丝就能承受3至4辆家用小型汽车的重量。之后,钢丝还会镀上一层特殊的涂层,使其抗腐蚀性能提高8倍以上,确保大桥主缆达到预期使用寿命。

在花江峡谷大桥的主缆上,共有三股植入了这种光纤,可实时监测主缆的温度、湿度、应力应变等关键参数,为桥梁后期维护提供更精准的数据,也被称为“智能缆索”。

密封钢丝绳技术创新广泛应用于多场景

除了“智能绳”,还有一种名为密封钢丝绳的产品被广泛应用。它的“密封性”体现在它特殊的内部结构上。“Z”字形钢丝缠绕在圆形钢丝的外层,犹如积木一样,可谓是层层连接、层层贴合,大大提高了钢丝绳的密封性和耐腐蚀性。

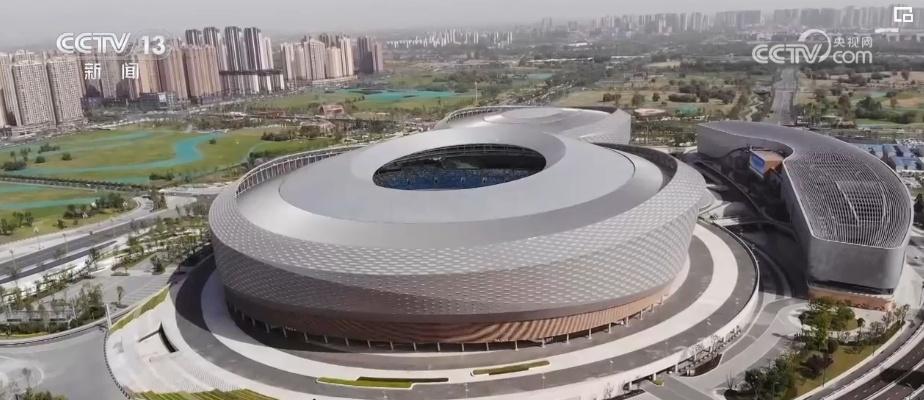

四川成都凤凰山体育公园是一座专业足球场,整个穹顶重量超过1150吨,没有采用一根立柱,全靠480条贵州产高强度封堵绳支撑,并与环网连接产生张拉力,向世界展示“中国制造”的魅力。

聚焦“瓶颈”问题,核心技术攻关取得突破

贵州始终聚焦“卡脖子”的技术难点,迎难而上。2023年8月,贵州自主研发的永久系泊钢缆在“南海奋进号”浮式生产储卸油装置上成功应用。此前,此类钢缆全部依赖进口,贵州通过自主研发,打破了国际技术封锁,填补了国内空白。

贵州钢绳的技术突破,体现了整个“中国制造”的实力,唯有秉承工匠精神,不断深化改革,聚焦“瓶颈”问题,实现技术创新,才能逐步从跟随、并跑发展到引领、引路!

评论(0)